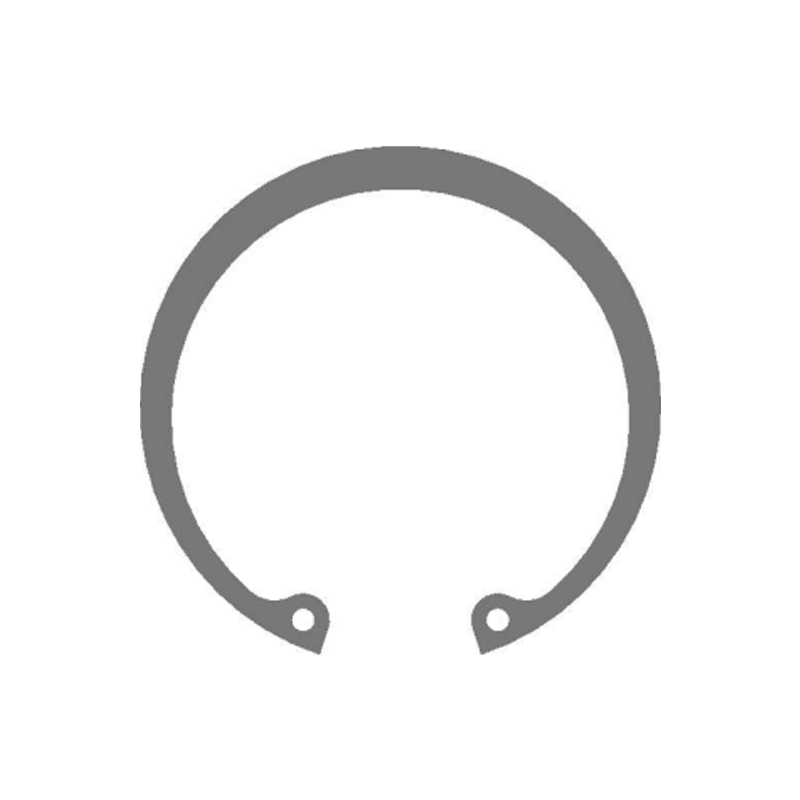

İç tutma halkaları , genellikle mekanik bileşenler hiyerarşisinde gözden kaçan, şaft bazlı montajların mimarisi için temeldir. Bir delik veya muhafaza içindeki bir oluğun içine oturmak için tasarlanmış bu halkalar, yataklar, dişliler veya diğer yük taşıma elemanları gibi parçalar için kritik eksenel tutma sağlar. Onların faydaları havacılık, otomotiv, ağır makineler, tıbbi cihazlar ve tüketici elektroniğini kapsar - eksenel konumlandırma ve boşluk optimizasyonunun kritik olduğu herhangi bir uygulama. Bu makale, fonksiyonel mekaniklerine, malzeme bilimlerine, hassas toleranslama ve uygulamaya özgü tasarımına odaklanan iç tutma halkalarının derin bir teknik araştırmasını sunmaktadır.

1. Mühendislik fonksiyonu ve eksenel yük kontrolü

Dişli bağlantı elemanlarının veya pres-fit bileşenlerinin aksine, dahili tutma halkaları, parçaya erişilebilirlikten ödün vermeden işsiz, kalıcı olmayan eksenel tutma sunar. Bir delik içinde işlenmiş bir oluğa oturduktan sonra, bu halkalar iç bileşenlerin içe doğru eksenel hareketine direnen mekanik bir durdurma sağlar. Radyal stresi eksenel tutma kuvvetine dönüştürerek, şaft hizalamasını korurken yükü oluk boyunca dağıtarak işlev görürler.

Bir iç tutma halkasının performansı, birbirine bağlı birkaç değişkene bağlıdır:

-

Oluk geometrisi : Genişlik, derinlik ve köşe yarıçapları stres dağılımını ve tutma güvenilirliğini doğrudan etkiler.

-

Radyal duvar basıncı : Girişim uyum ve halka sertliği ile tanımlandığında, halkanın termal veya titreşim etkisi altında ne kadar güvenli kaldığını belirler.

-

Eksenel tutma yükü : Halka kesitinin, malzeme akma mukavemetinin ve temas yüzey alanının bir fonksiyonu olarak hesaplanır.

Uygun mühendislik, oluk toleranslarının bölgesel uygulamalara ve endüstri gereksinimlerine bağlı olarak ISO 13906 veya ASME B18.27 standartlarına uygun olmasını gerektirir.

2. Maddi düşünceler ve metalurjik davranış

Dahili tutma halkaları için malzeme seçimi, mekanik stres gereksinimleri, kimyasal maruziyet ve çevresel koşullar tarafından yönlendirilir. Yüksek performanslı halkalar tipik olarak aşağıdakilerden üretilir:

-

Karbon yay çeliği (SAE 1070-1090) : Yüksek verim mukavemeti ve yorgunluk direnci sunar; Tutma kuvvetini optimize etmek için genellikle ısıl işlem görür.

-

Paslanmaz çelik (AISI 302, 316) : Gıda işleme, tıbbi veya deniz uygulamaları için üstün korozyon direnci sağlar.

-

Berilyum bakır ve fosfor bronz : Manyetik olmayan veya elektriksel olarak iletken ortamlarda kullanılır.

-

Titanyum alaşımları : Kilo duyarlı, yüksek performanslı havacılık ve biyomedikal cihazlar için tercih edilir.

Atış peening, pasivasyon veya fosfat kaplama gibi işleme sonrası adımlar, amaçlanan uygulamaya bağlı olarak yorgunluk ömrünü, korozyon korumasını veya sürtünme kontrolünü artırır.

3. Hassas Üretim ve Tolerans Mühendisliği

Üretim iç tutma halkaları, yüksek hassasiyetli damgalama veya sarma işlemlerini, ardından ısıl işlem ve yüzey şartlandırmasını içerir. Boyutsal toleranslar, özellikle küçük sapmaların bile yerleştirme arızasına veya tehlikeye girmesine neden olabileceği otomatik veya yüksek hızlı montaj sistemlerinde kritiktir.

Kritik boyutlar şunları içerir:

-

Serbest çap ve duvar kalınlığı : Yönetme kuvveti ve oluk uyumu.

-

Oluk çapı ve derinlik uyumluluğu : Eksenel yük altında güvenli oturma sağlarken halkanın genişletilmiş durumunu eşleştirmelidir.

-

Kenar pah ve çapak kontrolü : Kurulum veya çalışma sırasında bitişik bileşenlere zarar vermeyi önlemek için gereklidir.

Lazer mikrometreleri, optik karşılaştırıcılar ve yüzey profilometreleri kullanarak gelişmiş kalite kontrolü, mühendislik çizimlerine uyumu ve hizmette fonksiyonel güvenilirliği sağlar.

4. Kurulum teknikleri ve tutma optimizasyonu

Dahili tespit halkalarının montajı, üretim ölçeğine ve halka geometrisine bağlı olarak tipik olarak özel pense, otomatik yerleştirme makineleri veya pnömatik/hidrolik presler kullanır. Başarılı kurulumu etkileyen faktörler şunları içerir:

-

Radyal deformasyon sınırları : Aşırı genişleme kalıcı plastik deformasyona neden olabilir ve yay gerilimini azaltır.

-

Oluk temizliği ve yüzey kaplaması : Kirleticiler veya pürüzlülük uygun oturma veya aşınmayı hızlandırabilir.

-

Montaj oryantasyonu : Yüksek hızlı döner uygulamalar için, yönlü strese göre oryantasyon uzun süreli tutmayı etkileyebilir.

Güvenlik açısından kritik sistemlerde, sonlu eleman modellemesi (FEM), kurulum sırasında ve operasyonel kullanımda stres konsantrasyonlarını simüle etmek için kullanılır, bu da mühendislerin oluk geometrisini ve malzeme seçimini geliştirmesine yardımcı olur.

5. Uygulamaya özgü roller ve sistem entegrasyonu

Dahili tespit halkaları, her biri benzersiz tasarım zorlukları uygulayan çok çeşitli ortamlara yerleştirilir:

-

Otomotiv şanzımanları : Titreşim altında konumsal doğruluğu korurken döngüsel yüklemeye, yüksek sıcaklıklara ve hidrolik basınca dayanmalıdır.

-

Tıbbi cihazlar : Özellikle minimal invaziv aletlerde veya implante edilebilir cihazlarda biyo-uyumlu malzemeler ve mikro tolerans imalatı gerektirir.

-

Havacılık hareket sistemleri : Dalgalanan termal rejimlerde aşırı mukavemet-ağırlık oranları, düşük garin ve mekanik yorgunluğa direnç talep edin.

-

Tüketici Elektroniği : Döner düğmeler, lens odaklama modülleri ve tahrik sistemleri gibi mekanizmalarda minyatür varyantları kullanın, kompakt form faktörlerinde hassasiyet ve dayanıklılık önceliklendirin.

Ek olarak, entegre tasarımlar artık koruma halkalarını modülerlik, onarılabilirlik ve ağırlık azaltma için alt montajlara gömmektedir-yüksek verimli tasarım düşüncesinde büyüyen bir eğilim.

6. Arıza modları ve yaşam döngüsü performansı

Basitliklerine rağmen, iç tutma halkaları belirli koşullar altında başarısız olabilir. Ortak başarısızlık modları şunları içerir:

-

Oluktan kesme : Aşırı eksenel yük veya uygunsuz oluk boyutları nedeniyle.

-

Yorgunluk çatlaması : Ring malzemesindeki tasarım sınırlarının veya mikroyapısal kusurların ötesinde tekrarlayan yüklemenin neden olduğu.

-

Sürünme veya rahatlama : Özellikle termal döngü altında polimer bazlı halkalarda.

-

Enkaz üretimi : Halka/oluk korkutma veya yüzey korozyonundan kaynaklanan, potansiyel olarak kontamine hassas sistemler.

Azaltma stratejileri, malzeme yükseltme, gelişmiş yüzey işlemi, hassas toleranslama ve öngörücü bakım planlamasını içerir.

Sadece pasif bileşenler olmaktan çok, iç tutma halkaları hassas mekanik, malzeme mühendisliği ve sistem entegrasyonunun yakınsamasını somutlaştırır. Kompakt montajlar içinde eksenel bütünlüğün korunmasındaki rolleri, titiz tasarım ve üretim uygulamalarının öneminin altını çizmektedir. Endüstriyel sistemler minyatürleştirmeye ve karmaşıklığı arttırmaya devam ettikçe, yüksek performanslı, uygulamaya özgü tutma halkalarına olan talep sadece büyüyecektir. Gelecekteki gelişmeler, akıllı malzemeler, kendi kendine yerleştirilen geometriler veya gömülü sensörlere odaklanabilir-bu temel ama genellikle takdir edilmeyen mekanik elementin yeteneklerini uzatır. .