Güvenilirlik ve hassasiyetin çok önemli olduğu, Makine Mühendisliği'nin karmaşık dünyasında, damgalı tutma halkaları veya Snap Halkalar - Önemli ancak genellikle takdir edilmeyen bir rol oynayın. Tipik olarak yüksek hassasiyetli damgalama teknikleri kullanılarak ince metal tabakalardan üretilen bu küçük, dairesel bağlantı elemanları, bileşenleri şaftlara veya muhafaza içinde sabitlemek için tasarlanmıştır, bu da dişli bağlantı elemanlarına veya karmaşık işlemeye ihtiyaç duymadan eksenel konumlandırma sağlar.

Şekline bükülmüş telle oluşturulmuş meslektaşlarının aksine, damgalama çemberi, daha fazla tasarım esnekliği, daha sıkı toleranslar ve gelişmiş yük taşıma özelliklerine izin veren soğuk oluşturma işlemi ile oluşur. Yapısal bütünlüğü korurken düşük maliyetle seri üretilebilmeleri, onları otomotiv, havacılık, endüstriyel makineler ve tüketici elektronik sektörlerinde vazgeçilmez hale getirmiştir.

Bu makale, modern mekanik sistemlerde artan önemlerini vurgulayarak damgalanma konusundaki üretim ilkelerini, işlevsel avantajları, maddi hususları ve genişleyen uygulamaları araştırmaktadır.

Üretim süreci ve yapısal tasarım

Damgalama Circlips, düz sac metalin son bileşeni yüksek tekrarlanabilirlikle kesen, oluşturan ve şekillendiren bir dizi takım istasyonundan beslendiği aşamalı kalıp damgalama teknolojisi kullanılarak üretilir. Bu yöntem, üreticilerin sıkı boyutsal kontrolü korurken saatte binlerce özdeş parça üretmelerini sağlar.

Temel tasarım özellikleri şunları içerir:

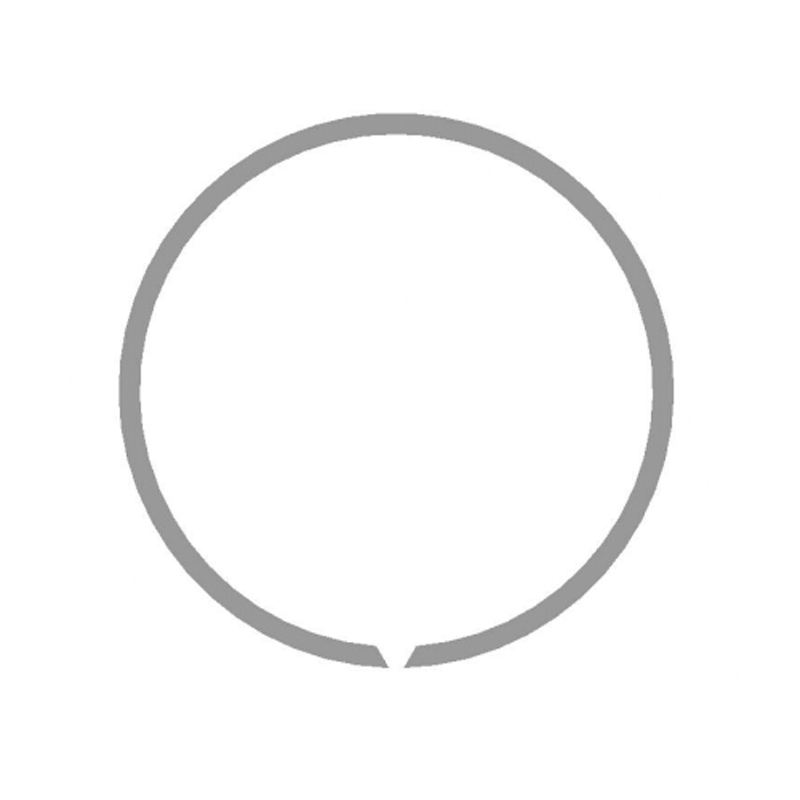

Segmentli veya tam daire konfigürasyonları: Uygulamaya bağlı olarak, Circlips kurulum için açık bir boşluk veya sıkıştırma bağlantısı için bir bölünme ile tam 360 derecelik bir yüzük olabilir.

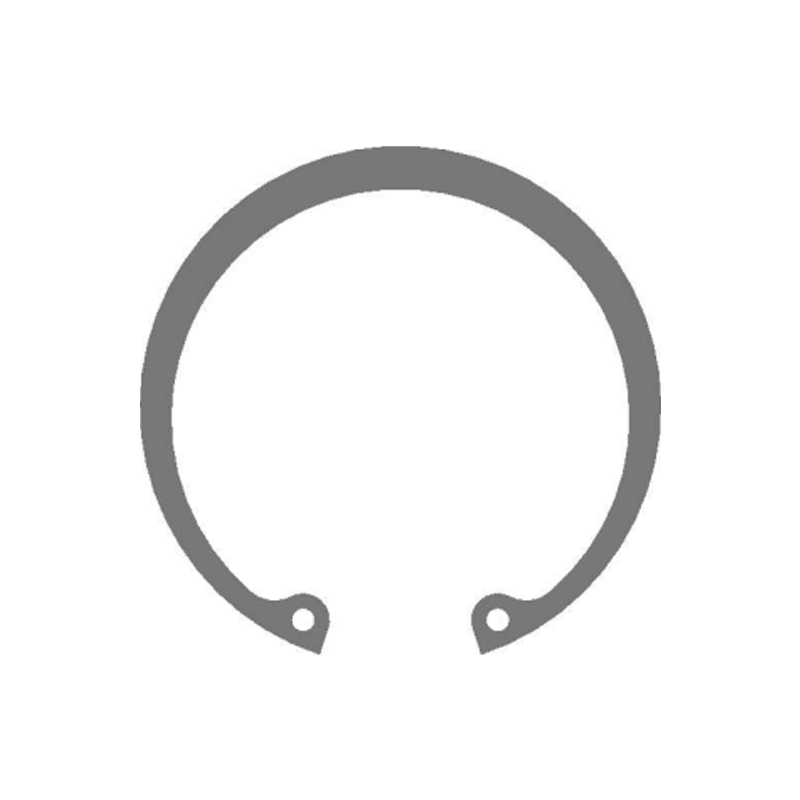

Dahili veya harici tutma profilleri: Dahili circlips bir delik içindeki oluklara sığarken, dış tipler bileşenleri korumak için bir şaft üzerinde oturur.

Tutma sekmeleri veya pabuçları: Bazı tasarımlar, özel pense veya aletler kullanarak kolay kaldırılmasını sağlayan küçük çıkıntılar veya delikler içerir.

Yüzey tedavileri: Çinko kaplama, fosfat kaplama veya siyah oksit gibi seçenekler korozyon direncini arttırır ve kurulum sırasında sürtünmeyi azaltır.

Damgalı yapı, alan kısıtlamalarının geleneksel bağlantı elemanlarını pratik hale getirdiği kompakt montajlara entegrasyona izin verir.

Alternatif tutma yöntemlerine göre işlevsel avantajlar

Dişli somunlar, yapıştırıcılar veya tel circlips gibi diğer sabitleme çözümleriyle karşılaştırıldığında, circlips damgalama birkaç farklı avantaj sağlar:

Maliyet etkin üretim: Yüksek hızlı damgalama işlemi, özellikle büyük hacimli üretim çalışmalarında birim maliyetleri önemli ölçüde azaltır.

Alan verimliliği: minimal eksenel boşluk içinde çalışacak şekilde tasarlanmış, onları minyatür veya yoğun paketlenmiş montajlar için ideal hale getirir.

Kurulum ve kaldırma kolaylığı: Dişli bağlantı elemanlarının aksine, sıkma torku gerektirmezler ve otomatik besleyiciler veya manuel araçlar kullanılarak hızlı bir şekilde monte edilebilirler.

Yüksek yük kapasitesi: İşlenmiş bir oluğa uygun şekilde otururken, bu halkalar dinamik yükleme koşullarında bile güvenilir eksenel tutma sağlar.

Titreşim Direnci: Damgalı profilin radyal tutuşu, mekanik şok veya salınıma eğilimli ortamlarda konumun korunmasına yardımcı olur.

Bu avantajlar, bakım veya onarım için sökülmenin gerekli olduğu uygulamalarda damgalanmayı özellikle değerli kılar.

Malzeme seçimi ve performans hususları

Malzeme Seçimi, damgalanmanın performans özelliklerinin belirlenmesinde çok önemli bir rol oynar. Ortak seçenekler şunları içerir:

Karbon çeliği: yüksek mukavemetli ve aşınma direnci sunar; Genellikle ağır hizmet mekanik sistemlerinde kullanılır.

Paslanmaz çelik (östenitik veya martensitik kaliteler): Deniz, kimyasal işleme veya gıda sınıfı ekipman gibi aşındırıcı ortamlarda tercih edilir.

Fosfor bronz: Motor ve yatak uygulamalarında yaygın olarak bulunan elektriksel iletkenliği ve düşük sürtünme özellikleri için seçilmiştir.

Kaplama alaşımları: görünür bileşenlerde çinko, nikel veya krom gibi kaplamalar korozyon direncini ve estetiği geliştirir.

Her malzeme seçimi, çalışma sıcaklığı, neme veya kimyasallara maruz kalma ve beklenen servis ömrü gibi faktörleri hesaba katmalıdır.

Farklı endüstrilerdeki uygulamalar

Çok yönlülükleri ve verimlilikleri nedeniyle, damgalama circlips birçok endüstride yaygın olarak benimsenmiştir:

1. Otomotiv endüstrisi

Yatakları, dişlileri ve burçları korumak için şanzımanlarda, diferansiyellerde, direksiyon sistemlerinde ve süspansiyon montajlarında yaygın olarak kullanılır.

2. Endüstriyel Makineler

Hassas bileşen hizalaması ve tutulmasının kritik olduğu hidrolik silindirler, şanzımanlar ve motor güdümlü ekipmanlarla integral.

3. Elektronik ve aletler

Kompakt ve güvenilir montajı sağlamak için ev aletleri ve tüketici elektroniklerinde motorlarda, fanlarda ve dönen bileşenlerde kullanılır.

4. Havacılık ve Savunma

Ağırlık azaltma ve güvenilirliğin gerekli olduğu çalıştırma sistemlerinde, iniş dişli mekanizmalarında ve aviyonik modüllerde kullanılır.

5. Tıbbi Cihazlar

Cerrahi aletlerde ve sterilizasyon kolaylığı ve hızlı sökme kolay olduğu teşhis ekipmanlarında bulunur.

Hem statik hem de dinamik yüklere uyarlanabilirlikleri, geniş bir mekanik sistem yelpazesinde sürekli talebi sağlar.

Akıllı üretim ve otomasyonla entegrasyon

Üretim süreçleri daha büyük otomasyon ve hassasiyete doğru geliştikçe, damgalama çemberleri giderek daha fazla robotik montaj hatlarına ve akıllı sabitleme sistemlerine entegre ediliyor:

Otomatik Besleme Sistemleri: Titreşimli kase besleyicileri ve doğrusal palet sistemleri, circlips'in alt montajlara hızlı, hatasız yerleştirilmesini sağlar.

Kalite İnceleme Teknolojileri: Görme sistemleri ve sensörler gerçek zamanlı olarak doğru kurulumu ve oryantasyonu doğrular.

Üretilebilirlik için Tasarım (DFM): Mühendisler, üretimi kolaylaştırmak ve başarısızlık risklerini azaltmak için ürün geliştirmenin başlarında circlip oluk boyutlarını ve malzeme seçeneklerini optimize eder.

Öngörücü bakım entegrasyonu: Yüksek değerli ekipmanlarda, gömülü sensörler stres seviyelerini izler ve meydana gelmeden önce başarısızlıkları tahmin etmek için cirllip tarafından tutulan bileşenlerin etrafında aşınma desenleri.

Bu ilerlemeler, gelişmiş üretim ortamlarında daha yüksek verim, gelişmiş güvenilirlik ve daha düşük kesinti süresine katkıda bulunur.

Zorluklar ve sınırlamalar

Birçok faydalarına rağmen, damgalama çemberleri evrensel olarak uygulanamaz. Temel zorluklar şunları içerir:

Groove işleme gereksinimleri: Uygun fonksiyon, çiftleşme şaftındaki veya muhafazadaki hassas işlenmiş oluklara bağlıdır ve bileşen tasarımına karmaşıklık ekler.

Yük sınırlamaları: Orta eksenel kuvvetler için uygun olsa da, aşırı radyal veya burulma gerilmeleri altında iyi performans gösteremeyebilirler.

Korozyon Güvenlik Açığı: Uygun kaplamalar veya malzeme seçimi olmadan, neme maruz kalma erken bozulmaya yol açabilir.

Kurulum hataları: Kurulum sırasında uygunsuz oturma veya hasar, tutulmayı tehlikeye atabilir ve sistem arızasına yol açabilir.

Uzun vadeli performansın sağlamak için dikkatli mühendislik ve kalite kontrolü şarttır.

Yenilikler ve gelecekteki trendler

İleriye baktığımızda, devam eden araştırma ve geliştirme çabaları, damgalanmanın verimliliğini, dayanıklılığını ve uyarlanabilirliğini artırmaya odaklanmıştır:

Gelişmiş Yüzey Tedavileri: Nano kaplanmaları ve kendini yağlama kaplamaları hizmet ömrünü uzatmayı ve aşınmayı azaltmayı amaçlamaktadır.

Katkı üretimi entegrasyonu: Prototip ve düşük hacimli circlip üretimi için 3D baskılı takımların deneysel kullanımı.

Hibrit Tutma Çözümleri: Damgalı Circlips'in yapışkan bağlama veya çok işlevli sabitleme için aşırı kalemle birleştirilmesi.

Akıllı bağlantı elemanları: Durum izleme ve izlenebilirlik için gömülü RFID etiketlerinin veya gerinim duyarlı malzemelerin geliştirilmesi.

Bu yenilikler, yeni nesil mühendisliğin taleplerini karşılayabilen daha akıllı, daha esnek mekanik sabitleme sistemlerine doğru daha geniş bir kaymayı yansıtıyor. .