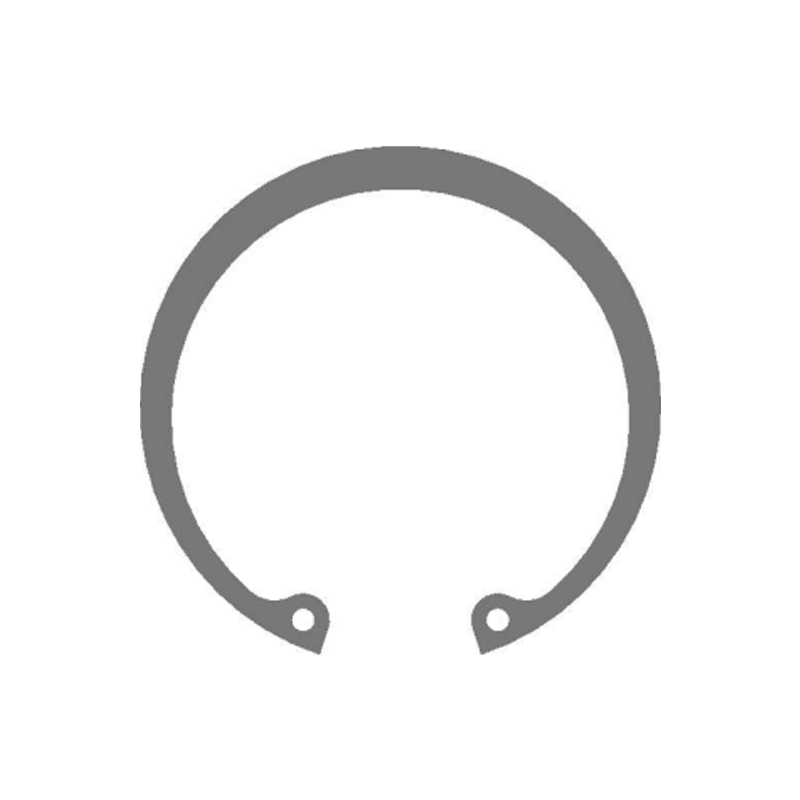

Malzeme Özellikleri:

Yay çelik: DIN 472 Dahili Circlips tipik olarak mükemmel esneklik ve esneklik sağlayan yüksek kaliteli yay çeliğinden yapılır. Bu malzeme, kuvvetler elastik sınır içinde kaldığı sürece, circlip'in kalıcı deformasyon olmadan şokları ve titreşimleri emmesine izin verir.

Yorgunluk Direnci: Yay çelik iyi yorgunluk direncine sahiptir, yani erken başarısız olmadan tekrarlanan döngüsel yüklemeye (titreşim) dayanabilir. Bununla birlikte, aşırı titreşime veya şoka uzun süreli maruz kalma, circlip düzgün bir şekilde tasarlanmamış veya takılmamışsa, sonunda yorulma başarısızlığına yol açabilir.

Yüzey sertliği: Circlip malzemesinin sertliği, şok ve titreşimden kaynaklanan aşınmaya ve deformasyona direnme yeteneğine katkıda bulunur. Üretim sırasında uygun ısıl işlem yüzey sertliğini ve dayanıklılığı arttırır.

Tasarım Hususları:

Girişim Uyum: DIN 472 Circlips, oluk duvarlarına karşı kontrollü bir radyal kuvvet uygulamak için tasarlanmıştır ve bir parazit uyumu oluşturur. Bu, circlip'in şok ve titreşim gibi dinamik koşullar altında bile oluğa güvenli bir şekilde oturmasını sağlar.

Groove Boyutları: Groove (çap, genişlik ve tolerans) boyutları, circlip'in stabilitesini korumada kritik bir rol oynar. If the groove is too wide or improperly machined, the circlip may move or loosen under vibration, leading to failure.

Kalınlık ve kesit: Circlip'in kalınlığı sertliğini ve deformasyona direnme yeteneğini etkiler. Daha kalın çemberler genellikle şok ve titreşime daha iyi direnç sağlar, ancak kurulum için daha sıkı toleranslar gerektirebilir.

Kurulum uygulamaları:

Uygun oturma: Circlip'in şok ve titreşim altında iyi performans göstermesini sağlamak için doğru kurulum çok önemlidir. Circlip, oluğa tam olarak oturmuyorsa, gevşeyebilir veya yeterli eksenel tutma sağlayamaz.

Araçların kullanımı: Kurulum sırasında circlip'e zarar vermekten kaçınmak için özel circlip pense veya kurulum araçları kullanılmalıdır. Yanlış kullanım, circlip'i zayıflatabilir, bu da şok veya titreşim altında başarısızlığa daha duyarlı hale getirir.

Ön yükleme: Bazı uygulamalarda, circlip'i önceden yüklemek (örneğin, kurulum sırasında hafifçe sıkıştırılması), parazit uyumunu artırarak titreşime direncini artırabilir.

Çevresel Faktörler:

Korozyon Direnci: Zorlu ortamlarda korozyon circlip'i zayıflatabilir ve şok ve titreşime dayanma yeteneğini azaltabilir. Çinko kaplama, siyah oksit veya paslanmaz çelik malzemeler gibi yüzey işlemleri korozyon direncini iyileştirebilir ve circlip'in ömrünü uzatabilir.

Sıcaklık Aşırı Eller: Aşırı sıcaklıklar, esnekliği ve mukavemeti gibi circlip'in malzeme özelliklerini etkileyebilir. Yüksek sıcaklıklar, Circlip'in gerginliği koruma yeteneğini azaltabilirken, düşük sıcaklıklar onu daha kırılgan ve şok altında çatlamaya eğilimli hale getirebilir.

Şok ve Titreşim Altında Performans:

Şok Direnci: DIN 472 Circlips, yüksek kaliteli malzemelerden yapılmış ve doğru şekilde monte edilmeleri koşuluyla, ani şoklara direnmede genellikle etkilidir. Yay çeliğinin esnekliği, circlip'in kalıcı deformasyon olmadan etkilerden enerjiyi emmesine ve dağıtmasına izin verir.

Titreşim Direnci: Sürekli titreşim altında, Circlip'in performansı oluğa güvenli bir uyum sağlama yeteneğine bağlıdır. Circlip'in gevşemesini veya yerinden çıkmasını önlemek için uygun oluk boyutları, sıkı toleranslar ve yeterli radyal kuvvet esastır.

Dinamik Kararlılık: Yüksek hızlı dönen uygulamalarda, circlip sabit kalmalı ve şaftla dönmemelidir. Uygun montaj ve oluk tasarımı, circlip'in dinamik koşullar altında bile güvenli bir şekilde yerinde kalmasını sağlar.

Sınırlamalar ve zorluklar:

Yorgunluk yetmezliği: Özellikle circlip elastik sınırına yakın streslere tabi tutulursa, döngüsel yüklemeye (titreşim) uzun süreli maruz kalma yorulma başarısızlığına yol açabilir. Mühendisler, bir circlip seçerken beklenen hizmet ömrünü ve çalışma koşullarını dikkate almalıdır.

Zamanla gevşeme: Aşırı titreşim durumlarında, circlip yavaş yavaş gevşeyebilir veya oluk içinde kayabilir ve bileşenleri tutma yeteneğini tehlikeye atabilir. Bu, daha sıkı toleranslar veya ilave kilitleme mekanizmaları (örn. Güvenlik rondelaları) ile Circlips kullanılarak hafifletilebilir.

Malzeme Stresi: Aşırı şok veya titreşim, özellikle oluğa temas ettiği noktalarda, circlip'de stres konsantrasyonlarına neden olabilir. Bu, zaman içinde lokalize deformasyona veya çatlamaya yol açabilir.

Şok ve titreşim uygulamalarında performansı artırma:

Malzeme yükseltmeleri: Paslanmaz çelik veya alaşım çelikler gibi daha yüksek dereceli malzemelerin kullanılması, circlip'in şok, titreşim ve çevresel faktörlere karşı direncini artırabilir.

Kaplamalar ve tedaviler: Koruyucu kaplamaların (örn., Çinko kaplama, fosfat kaplaması) veya yüzey işlemlerinin (örn. Nitriding) uygulanması, circlip'in dayanıklılığını ve aşınmaya ve korozyona karşı direncini artırabilir.

Tasarım Değişiklikleri: Bazı durumlarda, aşırı şok ve titreşim koşullarını ele almak için daha kalın kesitlere veya özel profillere sahip özel olarak tasarlanmış daireler gerekebilir.

İkincil tutma: Kritik uygulamalar için mühendisler, circlip'in şiddetli titreşim altında gevşemesini önlemek için yapıştırıcılar veya kilitleme bileşikleri gibi ikincil tutma yöntemlerini kullanabilirler.

Sektöre özgü hususlar:

Otomotiv: Otomotiv uygulamalarında, DIN 472 Circlips genellikle önemli şok ve titreşime maruz kaldıkları şanzımanlarda, motorlarda ve süspansiyon sistemlerinde kullanılır. Uzun süreli güvenilirliği sağlamak için uygun malzeme seçimi ve kurulumu kritiktir.

Havacılık ve Uzay: Havacılık ve Uzay Uygulamalarında, Circlips katı performans standartlarını karşılamalı ve yüksek frekanslı titreşimlere direnmelidir. Aerospace sınıfı malzemeler ve hassas üretim genellikle gereklidir.

Endüstriyel Makineler: Ağır makinelerde, circlips hem şok yüklerine hem de sürekli titreşime maruz kalır. Arızaları önlemek için sağlam tasarım ve düzenli bakım gereklidir.